XỬ LÝ CHẤT THẢI RẮN DO SẢN XUẤT TÔN TRÁNG KẼM

Quá trình hình thành chất thải rắn do sản xuất tôn tráng kẽm

Công nghệ sản xuất tôn tráng kẽm gồm nung chảy kẽm và phủ lên thép đã được tẩy sạch. Để chống oxy hóa kẽm, người ta dùng NH4Cl và lưu huỳnh, tạo bọt trên bề mặt kẽm nóng chảy, cần được loại bỏ liên tục. Bọt này gọi là nước đen, có màu đen và hình thành chất thải rắn khi nguội.

Hàm lượng kẽm trung bình trong chất thải rắn (nước đen) vào khoảng 43,5% khối lượng, trong đó phần kẽm tan chiếm 24,78%, còn phần không tan chiếm 18,72%, ngoài ra trong thành phần của nước đen còn chứa một số nguyên tố khác như Zn 53,4%, Cl 14,8%, Fe 1,12%, Pb 0,03%.

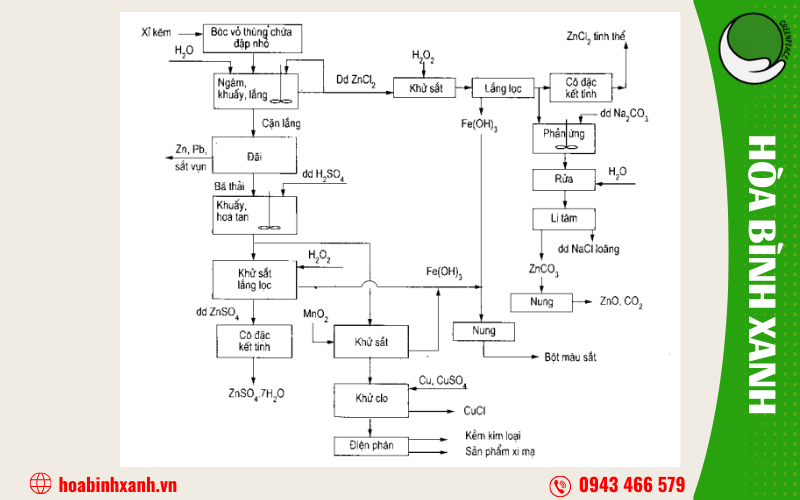

Quy trình công nghệ tái sử dụng chất thải rắn từ quá trình sản xuất tôn tráng kẽm

Công nghệ tái sử dụng toàn phần chất thải rắn từ quá trình sản xuất tôn tráng kẽm được trình bày trên hình:

Theo sơ đồ này, trước tiên xỉ kẽm được tách ra khỏi thùng chưa kim loại, đập đến kích thước càng nhỏ càng tốt (đường kính tương đương thường vào khoảng 10mm).

Do tính dòn, dễ vỡ nên việc đập nhỏ được thực hiện khá dễ dàng. Tiếp theo, xỉ đã đập nhỏ được cho vào bể, ngâm nước để hòa tan các chất tan, chủ yếu là ZnCl2. Quá trình này được thực hiện nhiều lần với dòng nước tuần hoàn nhằm mục đích hòa tan triệt để ZnCl2 trong chất thải.

Chế biến thành cacbonat kẽm.

ZnCO3 bằng cách cho phản ứng với dung dịch soda.

Phản ứng diễn ra như sau:

ZnCl2 + Na2CO3 → ZnCO3↓ + 2 NaCl

ZnCO3 → ZnO + CO2

ZnO là chất được sử dụng trong nhiều ngành sản xuất như sơn, lưu hóa cao su, bột màu, gốm sứ, thủy tính…

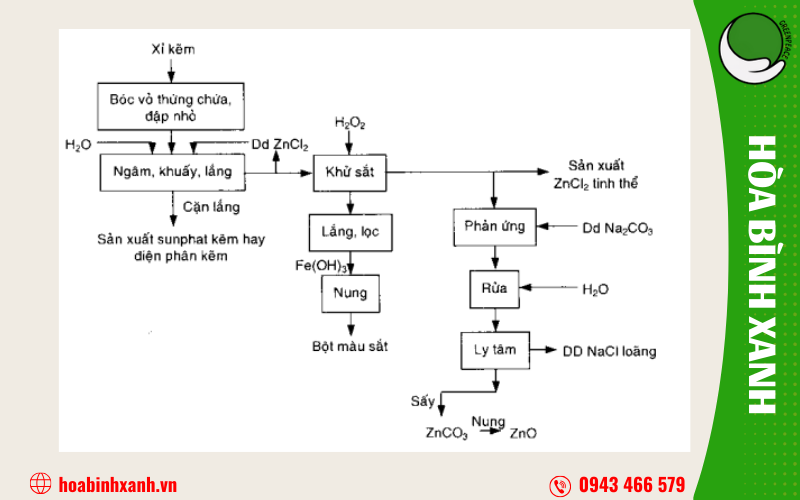

Sản xuất oxit kẽm từ chất thải tôn tráng kẽm

Quy trình công nghệ sản xuất oxit kẽm từ chất thải rắn của sản xuất tôn tráng kẽm được thể hiện trên hình

Quá trình xử lý xỉ bắt đầu bằng việc nghiền nhỏ xỉ thành các hạt khoảng 10mm và ngâm chúng trong nước để hòa tan các chất, chủ yếu là kẽm clorua (ZnCl₂). Dung dịch ZnCl₂ thu được sau đó được tinh chế qua nhiều giai đoạn, bao gồm khử sắt bằng hydrogen peroxide (H₂O₂) và lắng để loại bỏ tạp chất.

Dung dịch tinh khiết được chuyển hóa thành kẽm cacbonat (ZnCO₃) bằng phản ứng với dung dịch soda. Cuối cùng, ZnCO₃ được nung ở nhiệt độ cao để tạo ra oxit kẽm (ZnO), một sản phẩm cuối cùng có nhiều ứng dụng trong công nghiệp.

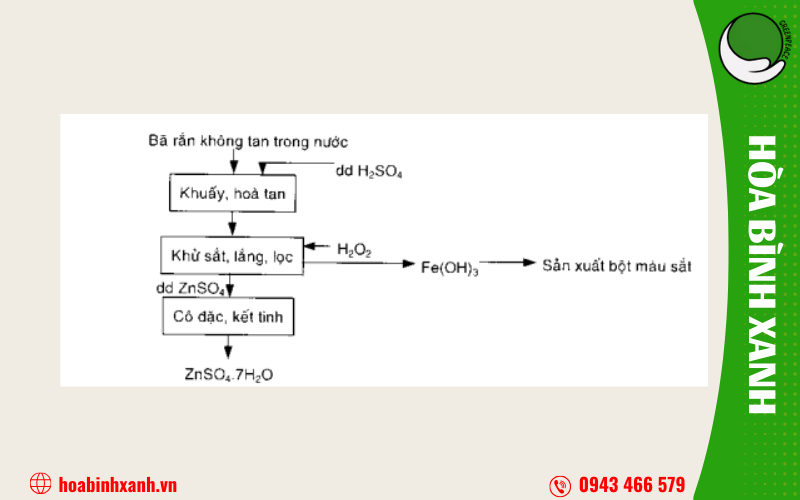

Sản xuất sunphat kẽm từ chất thải tôn tráng kẽm

Trong xỉ kẽm còn lại sau quá trình trích ly, ngoài hợp chất 4ZnO.ZnCl₂.nH₂O, còn có các kim loại như kẽm, chì và sắt. Do kích thước lớn hơn, các kim loại này dễ dàng tách ra khỏi hỗn hợp bằng phương pháp đãi và rửa. Phần bột nhão 4ZnO.ZnCl₂.nH₂O sẽ được tận dụng để sản xuất sunfat kẽm thông qua phản ứng với axit sulfuric.

Lượng dung dịch axit sử dụng là 31/1 kg bã.

Phản ứng như sau:

4ZnO.ZnCl2.nH2O + 4H2SO4 → 4ZnSO4 + ZnCl2 + (n+4) H₂O

Dung dịch ZnSO4 cần phải loại bỏ sắt bằng H2O2. Sắt II sẽ được oxy hóa thành hydroxit sắt III không tan Fe(OH)3, sau đó được lắng và lọc để tách Fe(OH)3, rồi nung để sản xuất hợp chất màu vô cơ. Dung dịch ZnSO4 sẽ được cô đặc và kết tinh để thu được tinh thể ZnSO4.7H2O. Sunphat kẽm thu được sau đó được sử dụng để sản xuất phân bón vi lượng.

Sơ đồ công nghệ quá trình sản xuất sunphat kẽm được trình bày trên hình vẽ

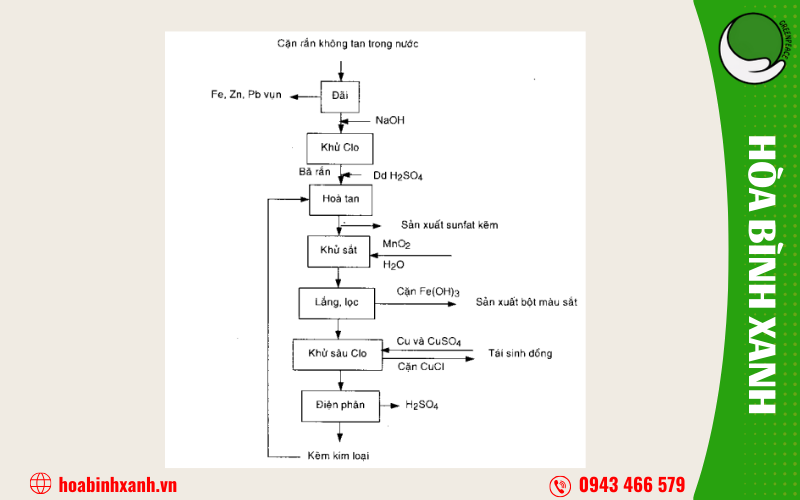

Quy trình điện phân tái sinh kẽm

Phương trình điện phân tổng quát:

ZnSO4 + H2O → Zn + 1/2O2↑ + H2SO4

Quy trình công nghệ

Phần xỉ kêm còn lại trong bể ngâm sau khi trích ZnCl2, chủ yếu là 4ZnO.ZnCl2.nH2O dạng bột nhão, Zn, Pb, Fe ở dạng mảnh vụn, một ít hợp chất sắt II, Chì, kẽm, sắt có kích thước lớn hơn muối kẽm nên được tách ra khỏi hỗn hợp dễ dàng bằng cách đãi và rửa nước. Chúng sẽ được thu mua bởi các lò luyện kim màu và đen. Phần bã rắn còn lại sẽ điều chế dung dịch điện phân để thu hồi kẽm kim loại.

Đầu tiên, bã rắn sẽ được rửa bằng dung dịch kiềm đặc ở 100°C để khử Clo.

Tách muối kẽm không tan bằng dung dịch H2SO4 (120-150 g/l) để chuyển thành ZnSO4. Khử sắt trong dung dịch ZnSO4 bằng MnO2 (10-12 lần lượng lý thuyết) ở pH 1 trong 60 phút. Trung hòa dung dịch bằng NaOH để tạo tủa Fe(OH)3, dùng trong sản xuất bột màu. Thêm sunphat đồng (gấp 2 lần lý thuyết) và đồng bột (gấp 8 lần lý thuyết) vào dung dịch để khử Clo, khuấy trong 4 giờ. Lắng lọc tách cặn CuCl, sau đó tái sinh CuCl thành kẽm kim loại.

Pha loãng dung dịch trong để nồng độ kẽm đạt 50 g/l và bổ sung axit sunfuaric đến nồng độ 120-140 g/l. Thực hiện điện phân với điện cực catod bằng nhôm và anod bằng chì, sử dụng mật độ dòng điện D₁ = 555.55 A/m², điện thế U = 4-5V, và khoảng cách giữa các điện cực là 60 mm.

Với phương châm: ”Uy tín, chất lượng là hàng đầu” Công ty TNHH Công nghệ Môi trường Hòa Bình Xanh mang đến cho quý khách hàng sản phẩm và dịch vụ tốt nhất, đáp ứng nhu cầu cần thiết của quý khách.

Cùng với đó là sự tư vấn tận tình của đội ngũ kỹ sư, chuyên gia giàu kinh nghiệm, cùng hệ thống trang thiết bị hiện đại, chúng tôi cam kết mang đến cho khách hàng những giải pháp hiệu quả, tiết kiệm và thân thiện với môi trường.

Nhận xét bài viết!