XỬ LÝ CHẤT THẢI RẮN DO SẢN XUẤT PHÂN LÂN TỪ QUẶNG PHOTPHAT

Quặng photphat khai thác chủ yếu dùng để sản xuất phân lân. Các khoáng chất chứa trong quặng photphat có công thức tổng quát 3M3(PO4)2.CaX2 (M-ion Ca, Na, Sr và các nguyên tố khác, X – flo, clo và OH). Ngoài ra, trong quặng photphat còn chứa một số tạp khoáng.

Quá trình chế biến quặng photphat là một hoạt động phức tạp, phụ thuộc chặt chẽ vào thành phần hóa học và các đặc tính vật lý của quặng. Bước đầu tiên thường là nghiền nhỏ quặng photphat để tăng diện tích tiếp xúc, sau đó là các quá trình tuyển quặng nhằm tách riêng khoáng vật có giá trị trong quặng photphat. Tuy nhiên, quá trình này cũng sinh ra một lượng lớn chất thải rắn và bụi, gây ảnh hưởng đến môi trường.

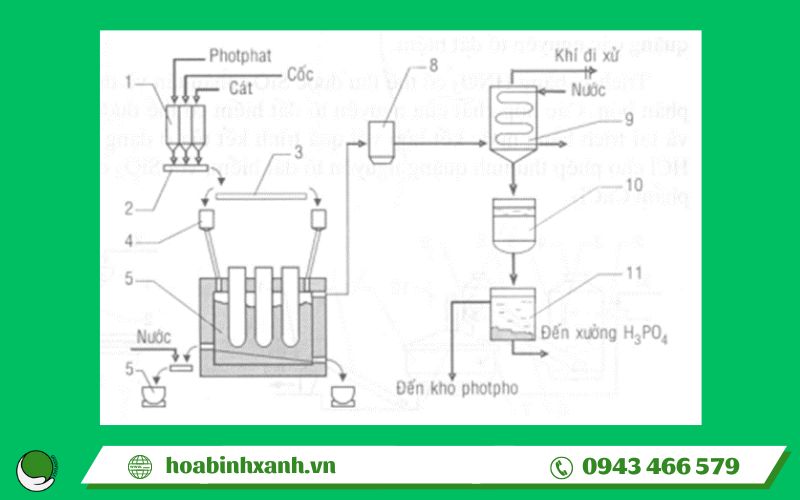

Đối với quặng photphat, có hai phương pháp chế biến chính: bằng axit hoặc bằng nhiệt để thu trực tiếp sản phẩm: super photphat, photphat đã khử flo… Phân hủy quặng photphat bằng phương pháp nhiệt và trích li sẽ thu H₃PO₄ phục vụ cho việc sản xuất các sản phẩm khác nhau, kể cả phân vô cơ.

Phế thải của sản xuất axit photphoric theo phương pháp trích li

Quá trình sản xuất này hình thành chất thải là thạch cao photpho, có thành phẩn chính là sunphat canxi và các tạp chất photphat. Trên 1 tấn P2O5, phụ thuộc vào nguyên liệu sử dụng, ta có thể thu được từ 3,6 + 6,2 tấn thạch cao photpho tính theo chất khô.

Phụ thuộc vào điều kiện sản xuất axit photphoric, thạch cao trong bùn được hình thành ở các dạng CaSO4.2H2O, CaSO4.0,5H2O và CaSO4. Các chất thải này là bột tinh thể nhuyễn màu xám có độ ẩm 25 – 40%. Tính theo chất khô, chúng chứa đến 94% CaSO4.

Các tạp chất chủ yếu trong quặng photphat là các photphat không tham gia phản ứng, oxit, hợp chất của flo và Sr. axit photphoric, chất hữu cơ và một số hợp chất của Mn, Mo, Co, Zn, Cu, các nguyên tố đất hiếm….

Phần lớn thạch cao photpho được đổ vào bãi rác. Tuy nhiên, vận chuyển và tồn trữ thạch cao photpho rất tốn kém, chiếm khoảng 40% giá thành thiết bị và vận hành sản xuất.

Các phương pháp đã được áp dụng và các hướng sử dụng thạch cao photpho (từ quặng photphat)

Làm phân bón từ chất thải rắn quặng photphat

Thạch cao photpho chứa đến 22,1% lưu huỳnh và 0,5% H3PO4 có thể được sử dụng như một dạng phân khoáng chứa lưu huỳnh và photpho. Tuy nhiên, việc sử dụng phân với hàm lượng thấp như vậy chỉ có hiệu quả kinh tế khi đất trồng cách nhà máy không xa.

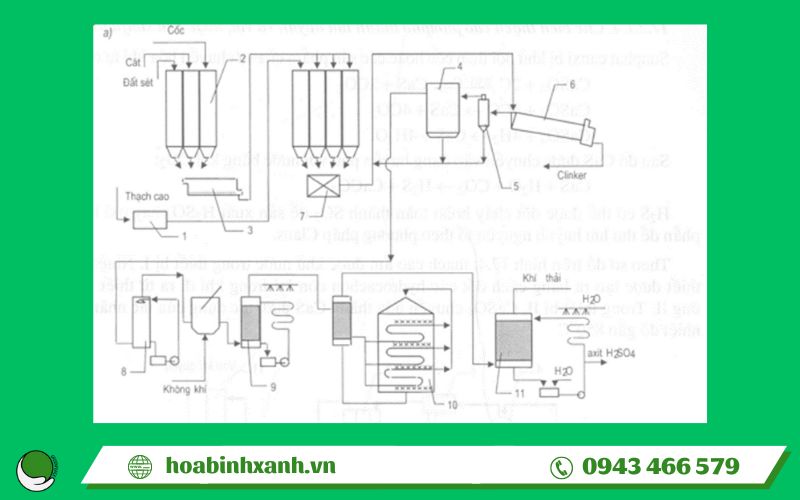

Sản xuất axit và xi măng từ chất thải rắn quặng photphat

Có thể tận dụng thạch cao photpho trong công nghiệp xi măng (làm khoáng chất khi nung và phụ gia cho xi măng clinker), cải tạo đất mặn, sản xuất sunphat amon, xi măng, axit sunfuaric, lưu huỳnh, vôi, vật liệu kết dính và các vật dụng khác…

Để sử dụng trong sản xuất xi măngthạch cao photpho được tạo hạt và sấy đến khi hàm lượng ẩm đạt gần 5%. Việc ứng dụng thạch cao photpho trong quá trình sản xuất sẽ làm giảm tiêu hao nhiệt, tăng năng suất lò, tăng chất lượng xi măng clinker, tăng thời gian làm việc của lớp lót lò và do đó, bảo đảm hiệu quả kinh tế cao.

Để thu clinker xi măng và SO2, người ta chuẩn bị liệu lò chứa P2O5, cốc, cát và đất sét bằng 3 biện pháp: khô, ướt và kết hợp.

Phản ứng phân hủy CaSO, diễn ra theo 2 giai đoạn.

Giai đoạn 1 tạo thành sunfua canxi và dioxit cacbon:

CaSO4+2C → CaS + 2CO2

Giai đoạn 2, các sunfua canxi được chuyển hoá thành CaO:

CaS+3CaSO4→4CaO+4SO2

CaS+2SO2 → CaSO4 + S2

Ở 900 °C, vận tốc của các quá trình này tương đối gần nhau. Tuy nhiên, ở nhiệt độ cao, vận tốc phản ứng thứ nhất lớn hơn so với phản ứng thứ hai. Quá trình có kèm theo các phản ứng phụ:

CO2+C2CO3CaS+CaSO4→4CaO + 2S2S2+CCS2

Phản ứng tổng cộng

CaSO4+C→ CaC+CaO + SO2 + CO2

Người ta thường lấy dư cacbon từ 20 – 30% vì có tính đến phần hao hụt trong phản ứng phụ. Quá trình này rất nhạy cảm với oxi vì khi nồng độ oxi cao, lưu huỳnh sẽ chảy (CaS+202 → CaSO4) tạo thành CaSO4.CaSO, được hình thành dưới dạng bướu xỉ, đóng thành tảng trong lò, rất khó tách.

Do đó, quá trình nững nếu được tiến hành với nồng độ oxi 0,5-0,6% ở 1200°C, với chất khử dư 20 – 60%, ta thu được khi có nồng độ 10-13% SO2. Phần lưu huỳnh sót lại trong pha rán là 0,2 – 0,5%.

Sự hiện diện của photphat trong thạch cao (đến 15% P2O5) không ảnh hưởng đến quá trình phân huỷ, nhưng làm giảm sự hình thành và kết tinh silicat canxi trong ximăng clinke. Flo chuyển vào pha khí trong khi nung sẽ làm ngộ độc xúc tác của quá trình chuyển hóa SO2 → SO3. Vì vậy, mặc dầu sự có mặt đồng thời của photphat và flo tạo sự ổn định pha cho 3CaO.SiO2 (thành phần chủ yếu của clinker), nồng độ flo và P2O5 phải nhỏ hơn 0,15 và 0,5%.

Tính toán kinh tế kỹ thuật cho thấy giá thành H2SO4 sản xuất từ thạch cao photpho lớn hơn 1,4 lần so với sản xuất từ quặng pirit.

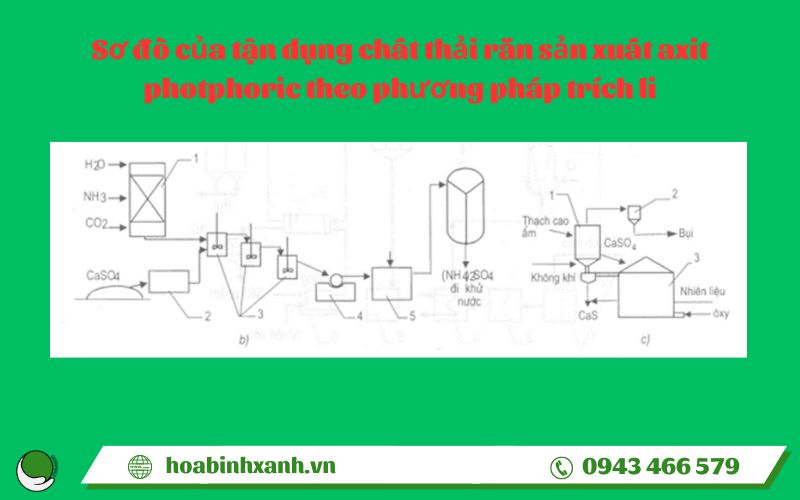

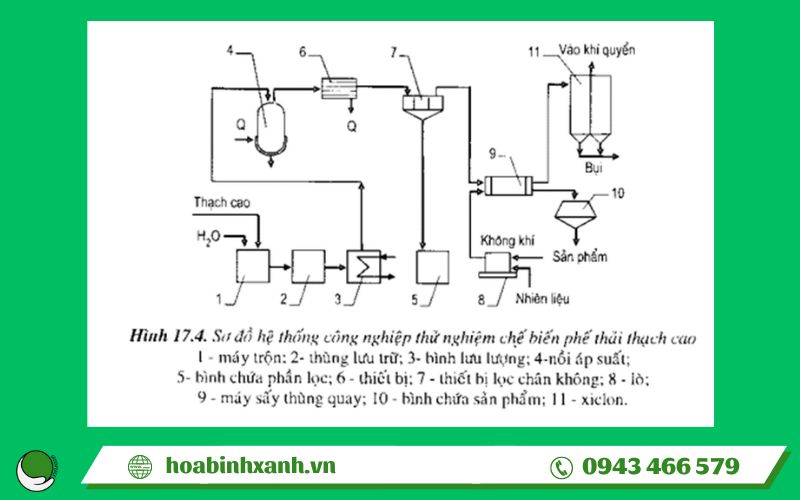

Sản xuất sunphat amon từ thạch cao photpho

Quá trình dựa trên sự tương tác của thạch cao photpho và cacbonat amon (hoặc là NH3 và CO₂) ở áp suất khí quyển hoặc áp suất cao.

CaSO4(1) + (NH4)2CO3(1)→ (NH4)2SO4(1) + CaCO3(1)

2NH3(k) +CO2(k) + H₂O(h) +CaSO4(r) → (NH4)2SO4(r) + CaCO3(r)

Phương pháp lỏng có nhiều ưu điểm hơn bởi vì dễ dàng thực hiện giải nhiệt do phản ứng sinh ra bằng cách tuần hoàn dòng dung dịch (NH4)2CO3. Hơn nữa, các tỉnh thể CaCO3 tạo ra trong pha khí cũng khó lọc và rửa.

Chế biến thạch cao photpho thành lưu huỳnh và vôi, hoặc axit sunfuaric và vôi từ chất thải rặn quặng photphat

Sunphat canxi bị khử bởi than cốc hoặc các sản phẩm của sự chuyển hóa khí tự nhiên:

CaSO4 + 2C 850 CaS + 2CO2

CaSO4+4CO→ CaS + 4CO2

CaSO4+4H2 → CaS + 4H2O

Sau đó CaS được chuyển vào dạng huyền phù với nước bằng khí CO2:

CaS + H2O + CO₂ → H2S + CaCO3

H2S có thể được đốt cháy hoàn toàn thành SO2 để sản xuất H2SO4 hay oxi hóa một phần để thu lưu huỳnh nguyên tố theo phương pháp Claus.

Xử lý chất thải rắn của sản xuất axit photphoric bằng nhiệt

Nguyên liệu bị khử bởi than trong lò điện với sự có mặt của oxit silic trong liệu lò.

Ca3(PO4)2 + 5C +2SiO2 → P2 + 5CO + Ca3Si2O7

Quá trình kèm theo các phản ứng phụ:

Ca3(PO4)2 + 8C → Ca3P2 + 8CO

Ca3P2+6C3 → CaC2 + P2

2CaF2+ SiO2 → 2CaO + SiF4

Fe2O3+3C→ 2Fe + 3CO

4Fc+P₂→ 2Fe2P

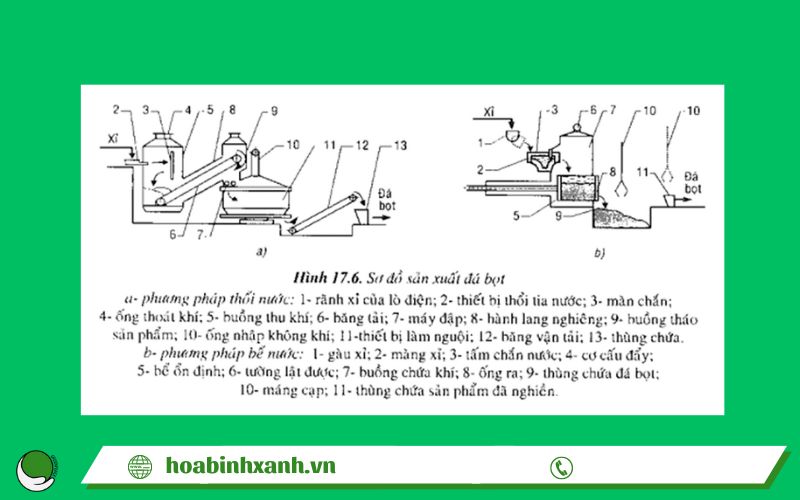

Sản xuất đá bọt từ xỉ photpho nóng chảy

Xĩ nóng chảy bị phá vỡ bằng các tia nước dưới áp suất cao và tiếp tục vỡ khi va đập vào màn chắn, rơi xuống băng tải. Khí thoát ra và vật liệu được làm nguội. Các cục xỉ nóng đông đặc được cho vào máy nghiền để phá vỡ đến hạt có kích thước 100 mm, được tiếp tục làm nguội trong thiết bị truyền nhiệt và vận chuyển vào công đoạn chế biến tiếp theo. Khí thoát ra từ buồng chứa và hành lang sẽ đi vào các ống dẫn khí.

Đá bọt còn được chế biến từ xỉ photpho nóng chảy bằng phương pháp bể nước ổn định với tháo liệu bằng cách đẩy.

Sử dụng toàn phần nguyên liệu từ quặng photphat

Quá trình tuyển quặng photphat hình thành một lượng lớn chất thải rắn. Sản xuất 1 tấn tỉnh quặng Apatit, ta thu được 0,6 – 0,7 tấn tỉnh quặng Nefelin. Quặng này có thể chế biến thành: sô đa, xi măng, K2CO3, KOH, Al2O3.

Theo phương pháp này, tỉnh quặng nefelin ở dạng bột được thiêu kết với CaCO3. Na2O. K₂O.Al2O3.nSiO2 + 2CaCO3 → Na2O.K₂O.Al2O3 + (2CaO.nSiO2) + 2CO2

Sản phẩm thiêu kết được trích bằng nước. Na2O.K₂O.Al2O3 sẽ chuyển vào dung dịch lọc. 2CaO.nSiO2 được tách và dùng trong sản xuất xi măng, phần lọc chứa Na2SiO3 được cho vào nồi hơi để khử silic ở áp suất 0,6 – 0,7 Mpa

SNa2SiO2 + 3 Na2O.Al2O3 → (3-4)Na2O.3Al2O3 + 5SiO2.nH2O+(8-10)NaOH

Dung dịch được cacbonat hóa bởi khói lò thiêu kết:

Na2O.K₂O.Al2O3 + 2CO2+3H2O→2Al(OH) + Na2CO3 + K₂CO₃

Để thu được Al(OH)3, người ta tiến hành lọc dung dịch. Trong phần nước lọc, ngoài NaCO3, còn có NaHCO, KHCO và K₂SO₄ do trong khí là có SO2.

NaHCO3 + NaOH → Na2CO3 + H2O KHCO3 + KOH → K2CO3 + H2O

Na2CO3 và K2CO3 được tách ra khỏi dung dịch dựa trên sự khác biệt của độ hòa tan theo nhiệt độ.

Bên trên là các biện pháp để tận dụng chất thải rắn do sản xuất phân lân từ quặng photphat mà công ty đã khái quát lại nếu quý khách hàng có thắc mắc từng quy trình hay cần giải đáp thêm hay liên hệ cho Công ty TNHH Công nghệ Môi trường Hoà Bình Xanh qua hotline: 0943.466.579 để được hỗ trợ nhanh nhất.

Với phương châm: ”Uy tín, chất lượng là hàng đầu” Công ty TNHH Công nghệ Môi trường Hòa Bình Xanh mang đến cho quý khách hàng sản phẩm và dịch vụ tốt nhất, đáp ứng nhu cầu cần thiết của quý khách.

Nhận xét bài viết!